随着全球能源成本持续攀升与“双碳”目标的深入推进,工业领域的能源精细化管理已成为企业降本增效、实现绿色转型的核心环节。在食品制造这类传统能耗密集型行业中,引入先进的能耗监测系统并与现有生产信息系统深度集成,正从“可选方案”转变为“必然选择”。本文以今麦郎挂面厂为例,探讨能耗监测系统在其生产运营中的具体应用,以及通过专业信息系统集成服务所实现的价值创造。

一、 背景与挑战:挂面生产中的能耗管理痛点

挂面生产过程主要包括和面、熟化、压延、切条、烘干、切断、包装等工序,其中烘干环节能耗尤为突出,通常占总能耗的60%-70%。传统管理模式下,今麦郎工厂面临诸多挑战:

- 能耗数据“黑箱化”:电力、蒸汽、天然气等能源消耗仅依赖总表计量,无法精确分摊至具体生产线、工序乃至单台设备(如烘干房、和面机),导致节能改进缺乏数据支撑。

- 依赖人工与经验:能耗数据抄录、统计与分析高度依赖人工,效率低且易出错;工艺参数调整(如烘干温度、时间)多凭老师傅经验,难以实现标准化与持续优化。

- 无法实时预警与响应:设备空转、跑冒滴漏、用能异常等问题无法被实时发现,往往造成能源浪费事故后才发现,事后补救成本高。

- 与生产系统脱节:能耗数据与生产MES(制造执行系统)、ERP(企业资源计划)系统独立,难以从“单位产品能耗”、“产值能耗”等核心效率指标进行深度分析,管理层决策缺乏综合性数据视图。

二、 解决方案:能耗监测系统的构建与集成

为应对上述挑战,今麦郎引入了专业的能耗监测系统,并通过信息系统集成服务,将其深度融入工厂现有的数字化管理架构中。该解决方案的核心构成如下:

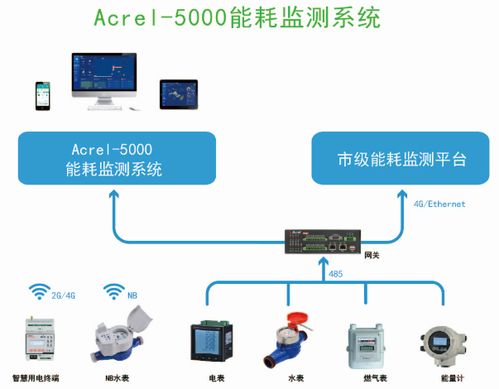

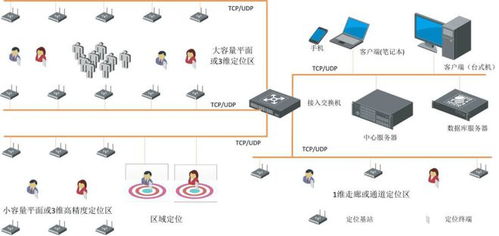

- 立体化感知网络部署:在工厂关键能源入口(变电站、燃气总阀、蒸汽总管)、各主要生产车间、重点耗能设备(烘干线、锅炉、空压机)等节点,加装智能电表、流量计、温度传感器等物联网设备,实现从工厂、车间、产线到设备的多级能耗数据实时采集。

- 集成化数据平台建设:建立统一的能源管理平台(EMS),作为系统的“大脑”。该平台不仅汇聚所有能耗数据,更通过标准的API(应用程序接口)和数据中间件,与工厂已有的MES系统(获取实时产量、设备状态、工艺参数)、ERP系统(获取订单、成本数据)进行双向数据交互。这种集成打破了“信息孤岛”。

- 智能化分析应用开发:

- 实时监控与看板:通过大屏幕和移动端,动态展示全厂、各车间的能耗总量、分项占比、趋势曲线及关键能效指标(KPI),实现能源消耗透明化。

- 告警与诊断:系统设定各类能耗阈值与运行规则(如非生产时段设备基础功耗异常升高),自动触发声光、短信告警,并辅助定位异常原因。

- 深度分析与优化:系统自动计算不同产品规格的“吨产品综合能耗”,并与历史最佳值、行业标杆进行对比分析。更重要的是,通过关联MES中的工艺数据(如不同烘干温度曲线),系统能帮助工艺工程师分析能耗与产品质量、生产效率之间的关联,寻找最优工艺参数组合。

- 报表与对标管理:自动生成日、周、月、年多维度能源报表,满足内部管理及政府报送需求。支持班组、生产线之间的能效对标,激发基层节能积极性。

三、 应用成效:从数据到价值的转化

通过系统的实施与深度集成,今麦郎挂面厂在能耗管理上取得了显著成效:

- 管理精细化,成本显著下降:实现了能耗的可视、可测、可控。通过精准定位高耗能环节和异常损耗,实施针对性改造(如烘干房余热回收、电机变频改造)和运行优化,全厂综合能耗平均降低了约8%-12%,直接转化为可观的成本节约。

- 决策科学化,响应速度提升:管理层可以基于集成的多维度数据(能耗、产量、成本)进行科学决策。例如,在排产时,系统可以提供不同订单在不同生产线上的预估能耗成本,辅助进行最优排产。对于突发性能耗异常,响应时间从过去的数小时缩短至几分钟。

- 生产智能化,工艺持续改进:能耗数据与生产工艺的联动分析,使得工艺优化从“经验驱动”转向“数据驱动”。通过系统模型寻优,找到了在保证挂面口感与断裂率的前提下,降低烘干温度的工艺方案,实现了品质与能效的双赢。

- 运营绿色化,履行社会责任:准确的能耗与碳排放数据统计,为企业参与碳交易、申请绿色工厂认证、发布ESG(环境、社会和治理)报告提供了坚实的数据基础,提升了品牌形象与社会责任感。

四、 启示与展望

今麦郎挂面厂的实践表明,对于传统制造业而言,能耗监测系统绝非简单的数据采集工具,其真正价值在于与核心生产运营系统的深度融合。专业的信息系统集成服务在此过程中扮演了“桥梁”与“催化剂”的关键角色,它确保了能耗数据流与生产信息流、业务管理流的无缝对接,从而挖掘出数据背后的深层业务价值。

随着物联网、大数据和人工智能技术的进一步发展,能耗监测系统将向“能碳协同管控”和“预测性优化”方向演进。系统不仅能监测,更能基于历史数据和实时状态,预测未来能耗趋势,并主动给出设备维护、工艺调整、能源采购等建议,最终迈向真正的“智慧能源工厂”。今麦郎的案例为整个食品加工乃至更广泛的离散制造业,提供了通过数字化集成手段实现节能降耗、提质增效的可行路径与宝贵经验。